فرومنگنز متوسط کربن، یک نوع فرو آلیاژ است که از ترکیب متوسطی از فرومین و کربن تشکیل شده است.

این ماده اغلب به عنوان فرومنگنز متوسط کربن یا

HC FeCr شناخته میشود.

اصلی ترین مصرف این آلیاژ در صنعت فولاد سازی و تولید فولاد های ضد زنگ و ضد خوردگی است.

این عنصر اصلی در فرآیند های تولید فولاد مورد استفاده قرار میگیرد و ویژگی های خاصی از جمله مقاومت در برابر زنگ زدگی را به فولاد اضافه میکند.

این ماده کربن دار معمولاً با ترکیب متوسطی از منگنز و کربن تولید میشود و فرآیند تولید آن عمدتاً در کوره های بلند یا کوره های الکتریکی صورت میگیرد، جایی که اکسید منگنز احیا شده و به فرومنگنز تبدیل میشود.

در حضور کربن، سنگ معدن منگنز به فرومنگنز تبدیل شده و مقدار کربن در آن کاهش می یابد.

علاوه بر این، امکان فرآوری مجدد سرباره ها به فروسیلیکو منگنز وجود دارد، که میتواند دوباره به فرومنگنز با کربن کم و متوسط تبدیل شود.

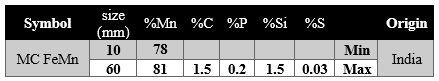

این مدل فرومنگنز در ترکیب خود حاوی حدود ۷۵٪ منگنز و ۷٪ کربن است و به سه نوع تقسیم میشود:

۱. فرو منگنز با کربن بالا

۲. فرومنگنز کربن متوسط

۳. فرومنگنز کم کربن

تولید فولاد فرومنگنز متوسط کربن از طریق چند روش متفاوت صورت گیرد که در زیر ما فقط یکی از آن ها را توضیح می دهیم.

در روش کوره قوس الکتریکی مواد اولیه شامل خمیر های آهنی، فرو منگنز و مواد افزودنی مانند کربن و سیلیسیوم جمع آوری میشوند.

مواد اولیه به دقت آمیخته می شوند تا ترکیب شیمیایی مطلوب به دست آید.

سپس مواد آمیخته شده در کوره قوس الکتریکی توسط تخلیه الکتریکی ذوب می شوند.

مواد ذوب شده تصفیه میشوند تا از آلاینده ها پاک شوند.

این مرحله شامل حذف گند زدایی، سیلیسیوم و سایر آلاینده ها است.

در گام بعدی برای کنترل سختی و خصوصیات مکانیکی فولاد، میزان کربن در فولاد را تنظیم و در صورت نیاز به آن کربن اضافه می کنند.

فولاد ذوب شده در قالب ها ریخته گری می شود تا قطعات و ورقه های مورد نیاز ساخته شوند.

در نهایت بعد از ریختهگری، قطعات سرد میشوند و تحت پردازش حرارتی در دما های خاص، خصوصیات مکانیکی آن ها بهینه سازی می شود.

این روش یکی از متداول ترین روش های تولید فرومنگنز متوسط کربن است و به دلیل کارایی و کنترل دقیق دما و ترکیب شیمیایی، از آن در صنایع مختلف استفاده میشود.