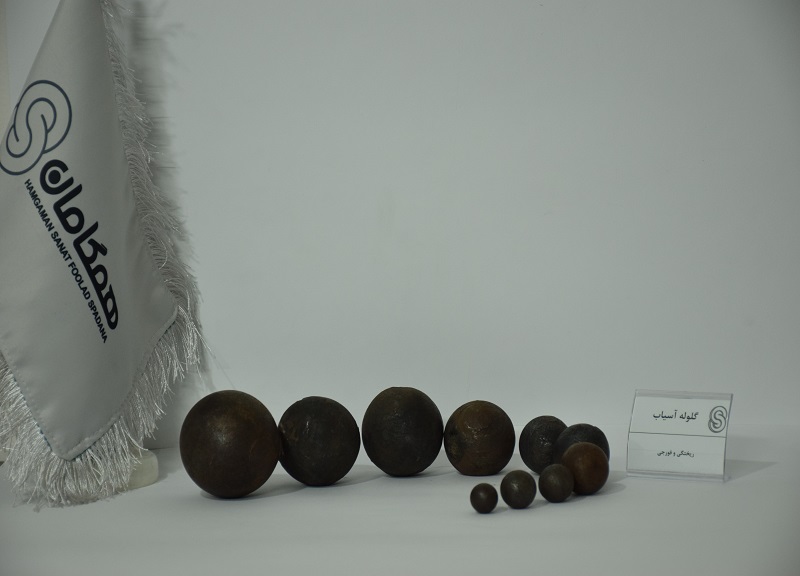

گلوله آسیاب یا بالمیل چیست؟

گلوله آسیاب یا بالمیل، که به نامهای گلولههای فلزی، بالمیل، فولادی و آسیاب نیز شناخته میشوند، قطعاتی هستند که در آسیابهای بالمیل برای خرد کردن مواد مختلف به کار میروند. این گلولهها از جنسهای مختلفی مانند فولاد، چدن و سرامیک ساخته میشوند و در اندازههای مختلفی موجود هستند.

وظایف گلولههای آسیاب یا بالمیل:

وظایف اصلی گلولههای آسیاب یا بالمیل عبارتند از:

- خرد کردن مواد:

گلولههای آسیاب با برخورد به مواد داخل آسیاب، آنها را به ذرات ریزتر تبدیل میکنند.

اندازه ذرات نهایی به اندازه گلولهها، سرعت چرخش آسیاب و نوع مادهای که باید خرد شود بستگی دارد.

- افزایش راندمان آسیاب:

گلولههای آسیاب با ایجاد یک لایه بین مواد و بدنه آسیاب، اصطکاک را کاهش میدهند و به افزایش راندمان آسیاب کمک میکنند.

این امر باعث میشود تا آسیاب در زمان کوتاهتری مواد را به ذرات ریزتر تبدیل کند.

- کمک به مخلوط شدن مواد:

گلولههای آسیاب با حرکت در داخل آسیاب، به مخلوط شدن مواد مختلف کمک میکنند.

این امر باعث میشود تا محصول نهایی با کیفیت و همگنتر باشد.

- کمک به انتقال حرارت:

گلولههای آسیاب با حرکت در داخل آسیاب، به انتقال حرارت از بدنه آسیاب به مواد کمک میکنند.

این امر باعث میشود تا فرآیند خردایش سریعتر و کارآمدتر انجام شود.

- محافظت از بدنه آسیاب:

گلولههای آسیاب با ایجاد یک لایه بین مواد و بدنه آسیاب، از بدنه آسیاب در برابر سایش و خوردگی محافظت میکنند.

این امر باعث میشود تا عمر مفید آسیاب افزایش یابد.

در نهایت، گلولههای آسیاب نقش مهمی در فرآیند خردایش مواد دارند و وظایف مختلفی را در آسیابهای بالمیل انجام میدهند.

نکاتی در مورد وظایف گلولههای آسیاب:

- برای انتخاب گلولههای مناسب با وظایف مورد نظر، باید به عوامل مختلفی مانند نوع مادهای که باید خرد شود، اندازه ذرات مورد نظر، نوع آسیاب و سرعت چرخش آن توجه کرد.

- استفاده از گلولههای مناسب، راندمان فرآیند خردایش را افزایش میدهد، به عمر طولانیتر آسیاب کمک میکند و کیفیت محصول نهایی را بهبود میبخشد.

انتخاب گلولههای مناسب:

انتخاب نوع و اندازه مناسب گلولههای آسیاب یا بالمیل به عوامل مختلفی مانند نوع مادهای که باید خرد شود، اندازه ذرات مورد نظر، نوع آسیاب و سرعت چرخش آن بستگی دارد.

مزایای استفاده از گلولههای آسیاب یا بالمیل:

- افزایش راندمان آسیاب

- کاهش اصطکاک

- افزایش طول عمر آسیاب

- خرد کردن مواد در اندازههای مختلف

معایب استفاده از گلولههای آسیاب یا بالمیل:

- سایش و خوردگی گلولهها

- آلودگی صوتی

- نیاز به تعمیر و نگهداری

نکات مهم در مورد استفاده از گلولههای آسیاب یا بالمیل:

- باید از گلولههای با جنس و اندازه مناسب برای هر نوع ماده استفاده شود.

- باید به طور منظم گلولههای آسیاب یا بالمیل را بررسی و تعویض کرد.

- باید از ساییدگی و خوردگی گلولهها جلوگیری کرد.

- باید از آلودگی صوتی ناشی از آسیاب بالمیل جلوگیری کرد.

گلولههای آسیاب در انواع مختلفی با جنسها و اندازههای مختلف تولید میشوند. انتخاب نوع و اندازه مناسب گلولهها به عوامل مختلفی مانند نوع مادهای که باید خرد شود، اندازه ذرات مورد نظر، نوع آسیاب و سرعت چرخش آن بستگی دارد.

برخی از رایجترین انواع گلولههای آسیاب عبارتند از

- گلولههای فولادی:

- جنس: فولاد سخت

- کاربرد: خرد کردن مواد سخت مانند سنگ معدن و فلزات

- گلولههای چدنی:

- جنس: چدن

- کاربرد: خرد کردن مواد نرمتر مانند زغال سنگ و مواد شیمیایی

- گلولههای سرامیکی:

- جنس: سرامیک

- کاربرد: خرد کردن مواد حساس به فلز مانند مواد غذایی و دارویی

- گلولههای پلیمری:

- جنس: پلیمرهای سخت مانند پلی اورتان

- کاربرد: خرد کردن مواد حساس به سایش مانند مواد دارویی و آرایشی

علاوه بر جنس، گلولههای آسیاب در اندازههای مختلفی نیز تولید میشوند:

- گلولههای ریز:

کاربرد: خرد کردن مواد به ذرات بسیار ریز

- گلولههای متوسط:

کاربرد: خرد کردن مواد به ذرات با اندازه متوسط

- گلولههای درشت:

کاربرد: خرد کردن مواد به ذرات درشت

نکاتی در مورد انتخاب گلولههای آسیاب:

- باید از گلولههای با جنس و اندازه مناسب برای هر نوع ماده استفاده شود.

- باید به طور منظم گلولههای آسیاب را بررسی و تعویض کرد.

- باید از ساییدگی و خوردگی گلولهها جلوگیری کرد.

- باید از آلودگی صوتی ناشی از آسیاب جلوگیری کرد.

در انتخاب نوع گلولههای آسیاب باید به موارد زیر توجه کرد:

- نوع مادهای که باید خرد شود:

- اندازه ذرات مورد نظر:

- نوع آسیاب:

- سرعت چرخش آسیاب:

با انتخاب نوع و اندازه مناسب گلولههای آسیاب میتوان راندمان آسیاب را افزایش داد و به عمر طولانیتر آسیاب کمک کرد.

مراحل تولید گلوله آسیاب:

تولید گلولههای آسیاب به طور کلی شامل مراحل زیر است:

- 1. آماده سازی مواد اولیه:

مواد اولیه مورد استفاده در تولید گلولههای آسیاب شامل قراضههای فولادی، آهن اسفنجی، و مواد آلیاژی مانند کروم، نیکل و مولیبدن است.قراضههای فولادی به قطعات کوچکتر خرد شده و سپس ذوب میشوند.آهن اسفنجی نیز به طور مستقیم ذوب میشود.مواد آلیاژی نیز به مذاب اضافه میشوند تا خواص مورد نظر را به گلولهها بدهند.

- 2. ریخته گری:

مذاب فولاد به داخل قالبهای مخصوص ریخته میشود.قالبها به گونهای طراحی شدهاند که گلولهها با شکل و اندازه مورد نظر تولید شوند.پس از سرد شدن، گلولهها از قالب خارج میشوند.

- عملیات حرارتی:

گلولهها برای افزایش سختی و مقاومت به سایش، تحت عملیات حرارتی قرار میگیرند.عملیات حرارتی شامل گرم کردن گلولهها تا دمای بالا و سپس سرد کردن آنها به آرامی است.

- فرزکاری:

برای صاف کردن سطح گلولهها و حذف عیوب سطحی، آنها را فرزکاری میکنند.فرزکاری با استفاده از دستگاههای فرز انجام میشود.

- 5. بازرسی و کنترل کیفیت:

گلولهها به طور دقیق بازرسی میشوند تا از کیفیت آنها اطمینان حاصل شود.بازرسی شامل بررسی ابعاد، شکل، سختی و مقاومت به سایش گلولهها است.

- 6. بسته بندی و حمل و نقل:

گلولهها پس از بازرسی و تایید کیفیت، بسته بندی و به مشتریان ارسال میشوند.

نکاتی در مورد تولید گلولههای آسیاب:

- برای تولید گلولههای با کیفیت بالا، باید از مواد اولیه مرغوب و تجهیزات مدرن استفاده کرد.

- باید به تمام مراحل تولید، از جمله آماده سازی مواد اولیه، ریخته گری، عملیات حرارتی، فرزکاری و بازرسی، به دقت توجه کرد.

- با رعایت نکات ذکر شده در بالا میتوان گلولههای آسیاب با کیفیت بالا و عمر طولانی تولید کرد.

علاوه بر روش ریخته گری، روشهای دیگری نیز برای تولید گلولههای آسیاب وجود دارد، مانند:

- روش فورج: در این روش، گلولهها از طریق فرآیند آهنگری و فورج تولید میشوند.

- روش نورد: در این روش، گلولهها از طریق فرآیند نورد تولید میشوند.

هر کدام از این روشها مزایا و معایب خاص خود را دارند.

انتخاب روش مناسب برای تولید گلولههای آسیاب به عوامل مختلفی مانند نوع مادهای که باید خرد شود، اندازه ذرات مورد نظر، نوع آسیاب و سرعت چرخش آن بستگی دارد.

ابعاد گلوله ای اسیاب یا بالمیل

نحوه تولیدو ساخت گلوله های فورج

ابعاد گلولههای آسیاب یا بالمیل به عوامل مختلفی بستگی دارد، از جمله:

- نوع مادهای که باید خرد شود: برای مواد سختتر، به گلولههای بزرگتر و سنگینتر نیاز است.

- اندازه ذرات مورد نظر: برای ذرات ریزتر، به گلولههای کوچکتر نیاز است.

- نوع آسیاب: آسیابهای مختلف، ظرفیتهای مختلفی برای گلولههای با ابعاد مختلف دارند.

- سرعت چرخش آسیاب: با افزایش سرعت چرخش آسیاب، میتوان از گلولههای کوچکتر استفاده کرد.

به طور کلی، ابعاد گلولههای آسیاب یا بالمیل در محدوده زیر است:

- قطر: 10 تا 150 میلیمتر

- وزن: 100 گرم تا 100 کیلوگرم

انتخاب ابعاد مناسب گلولههای آسیاب برای دستیابی به بهترین نتیجه از فرآیند خردایش ضروری است.

علاوه بر ابعاد، باید به شکل گلولهها نیز توجه کرد.

شکلهای رایج گلولههای آسیاب عبارتند از:

- کروی: این نوع گلولهها رایجترین نوع گلولههای آسیاب هستند و به دلیل شکل صاف و صیقلی، اصطکاک کمتری دارند.

- استوانهای: این نوع گلولهها برای خرد کردن مواد نرمتر مناسب هستند.

- مربعی: این نوع گلولهها برای خرد کردن مواد سختتر مناسب هستند.

انتخاب شکل مناسب گلولهها به نوع مادهای که باید خرد شود، اندازه ذرات مورد نظر و نوع آسیاب بستگی دارد.

نکاتی در مورد انتخاب ابعاد، شکل و جنس گلولههای آسیاب:

1)برای انتخاب ابعاد، شکل و جنس مناسب گلولههای آسیاب، باید به عوامل مختلفی مانند نوع مادهای که باید خرد شود، اندازه ذرات مورد نظر، نوع آسیاب و سرعت چرخش آن توجه کرد.

2)انتخاب مناسب ابعاد، شکل و جنس گلولهها، راندمان فرآیند خردایش را افزایش میدهد و به عمر طولانیتر آسیاب کمک میکند.

3)برای کسب اطلاعات بیشتر در مورد انتخاب ابعاد، شکل و جنس گلولههای آسیاب، میتوانید به منابع معتبر مراجعه کنید یا با متخصصان این حوزه مشورت کنید.

کاربرد گلولههای آسیاب

گلولههای آسیاب در آسیابهای مختلف، به خصوص آسیابهای بالمیل، برای خرد کردن مواد مختلف به کار میروند.

آسیابهای بالمیل استوانههای بزرگی هستند که در داخل آنها گلولههای آسیاب وجود دارد. با چرخش این استوانه، گلولهها به مواد داخل آسیاب برخورد میکنند و آنها را به ذرات ریزتر تبدیل میکنند.

کاربردهای گلولههای آسیاب عبارتند از:

- خرد کردن مواد معدنی: گلولههای آسیاب برای خرد کردن انواع مواد معدنی مانند سنگ معدن آهن، مس، طلا و سرب به کار میروند.

- خرد کردن مواد شیمیایی: گلولههای آسیاب برای خرد کردن مواد شیمیایی مانند زغال سنگ، سیمان و مواد دارویی به کار میروند.

- خرد کردن مواد غذایی: گلولههای آسیاب برای خرد کردن مواد غذایی مانند غلات، حبوبات و ادویهجات به کار میروند.

- خرد کردن مواد بازیافتی: گلولههای آسیاب برای خرد کردن مواد بازیافتی مانند پلاستیک، شیشه و فلز به کار میروند.

مزایای استفاده از گلولههای آسیاب:

- افزایش راندمان آسیاب: استفاده از گلولههای آسیاب، راندمان آسیاب را افزایش میدهد و به آسیاب کمک میکند تا مواد را در زمان کوتاهتری به ذرات ریزتر تبدیل کند.

- کاهش اصطکاک: گلولههای آسیاب با ایجاد یک لایه بین مواد و بدنه آسیاب، اصطکاک را کاهش میدهند و به افزایش طول عمر آسیاب کمک میکنند.

- قابلیت استفاده برای مواد مختلف: گلولههای آسیاب از جنسهای مختلفی مانند فولاد، چدن و سرامیک ساخته میشوند و میتوان از آنها برای خرد کردن انواع مواد استفاده کرد.

معایب استفاده از گلولههای آسیاب:

- سایش و خوردگی گلولهها: گلولههای آسیاب در معرض سایش و خوردگی هستند و باید به طور منظم تعویض شوند.

- آلودگی صوتی: آسیابهای بالمیل که از گلولههای آسیاب استفاده میکنند، میتوانند آلودگی صوتی زیادی ایجاد کنند.

نکاتی در مورد استفاده از گلولههای آسیاب:

باید از گلولههای با جنس و اندازه مناسب برای هر نوع ماده استفاده شود.

باید به طور منظم گلولههای آسیاب را بررسی و تعویض کرد.

باید از ساییدگی و خوردگی گلولهها جلوگیری کرد.

باید از آلودگی صوتی ناشی از آسیاب جلوگیری کرد.

جنس گلوله های آسیاب بالمیل:

انتخاب جنس مناسب برای گلوله های آسیاب بالمیل یک موضوع پیچیده است که به عوامل مختلفی بستگی دارد. در این مقاله سعی می کنیم به طور جامع به این موضوع بپردازیم.

عوامل موثر در انتخاب جنس گلوله های آسیاب بالمیل:

نوع ماده مورد آسیاب:

- برای مواد سخت و ساینده مانند سنگ معدن و کانی ها، از گلوله های فولادی کروم استفاده می شود.

- برای مواد خوراکی، دارویی و شیمیایی که نیاز به خلوص بالا دارند، از گلوله های فولاد ضد زنگ استفاده می شود.

- برای مواد حساس به فلز مانند مواد خوراکی، دارویی و رنگدانه ها، از گلوله های سرامیکی استفاده می شود.

- برای مواد نرم و چسبنده، از گلوله های لاستیکی استفاده می شود.

اندازه و سختی ماده مورد آسیاب:

- برای مواد سخت تر و درشت تر، از گلوله های بزرگتر استفاده می شود.

- برای مواد نرم تر و ریزتر، از گلوله های کوچکتر استفاده می شود.

سرعت چرخش آسیاب:

- با افزایش سرعت چرخش آسیاب، به گلوله های سخت تر و مقاوم تری نیاز است.

رطوبت مواد:

- برای مواد مرطوب، از گلوله های سرامیکی یا لاستیکی استفاده می شود.

نیاز به خلوص محصول نهایی:

- برای مواد خوراکی، دارویی و شیمیایی که نیاز به خلوص بالا دارند، از گلوله های فولاد ضد زنگ یا سرامیکی استفاده می شود.

مزایا و معایب هر جنس:

فولاد:

- مزایا: مقاومت بالا در برابر سایش و خوردگی، قیمت مناسب.

- معایب: ممکن است باعث آلودگی فلزی در محصول نهایی شود.

فولاد ضد زنگ:

- مزایا: خلوص بالا، مقاومت به خوردگی و سایش بالا.

- معایب: قیمت بالا.

سرامیک:

- مزایا: عدم ایجاد آلودگی فلزی، مقاومت به سایش بالا.

- معایب: شکننده و حساس به ضربه، قیمت بالا.

لاستیک:

- مزایا: کم صدا و کم لرزش.

- معایب: مقاومت به سایش پایین، ممکن است در اثر اصطکاک ذوب شده و به مواد آسیاب شده بچسبد.

علاوه بر جنس، اندازه و شکل گلوله ها نیز بر عملکرد آسیاب بالمیل تاثیر می گذارد.

اندازه:

- به طور کلی، برای مواد سخت تر و درشت تر از گلوله های بزرگتر استفاده می شود.

- برای مواد نرم تر و ریزتر از گلوله های کوچکتر استفاده می شود.

شکل:

- گلوله های کروی رایج ترین نوع هستند.

- گلوله های استوانه ای برای مواد چسبنده مناسب تر هستند.

انتخاب جنس، اندازه و شکل مناسب گلوله های آسیاب بالمیل به عوامل مختلفی بستگی دارد و باید با توجه به نیازهای خاص هر کارخانه و نوع ماده مورد آسیاب انتخاب شود.

جدول مشخصات فیزیکی گلوله های آسیاب بالمیل

| مشخصه | مقدار |

| جنس | فولاد، چدن، یا سرامیک |

| شکل | کروی، استوانهای، یا چندوجهی |

| اندازه | 10 تا 150 میلیمتر |

| وزن | 100 گرم تا چند کیلوگرم |

| مقاومت در برابر سایش | بالا |

| سختی | بالا |

| چگالی | 7 تا 8 گرم بر سانتیمتر مکعب |