شمش بیلت

بعد از تبدیل سنگ آهن به فولاد خام یا آهن اسفنجی، پس از فولادسازی و تهیه مذاب فولاد در کوره القایی و یا کنورتور، شمش فولادی به عنوان یک محصول پیشساخته با اشکال مختلف جهت مصارف گوناگون عرضه میشود که از انواع آن میتوان به شمش، بیلت، بلوم و اسلب اشاره کرد که در ادامه به توضیح هریک می پردازیم.

شمش فولادی عبارتست ازحجمی از فلز که در فرآیند ریختهگری به شکل یک قالب مشخص تولید میشود تا حمل و نقل، ذخیره کردن و استفاده از فلز آسانتر اتفاق بیفتد.» زنجیره صنعت فولاد وابستگی مستقیم به شمش فولادی دارد.

انواع شمش فولاد (ingot).عبارت است از:

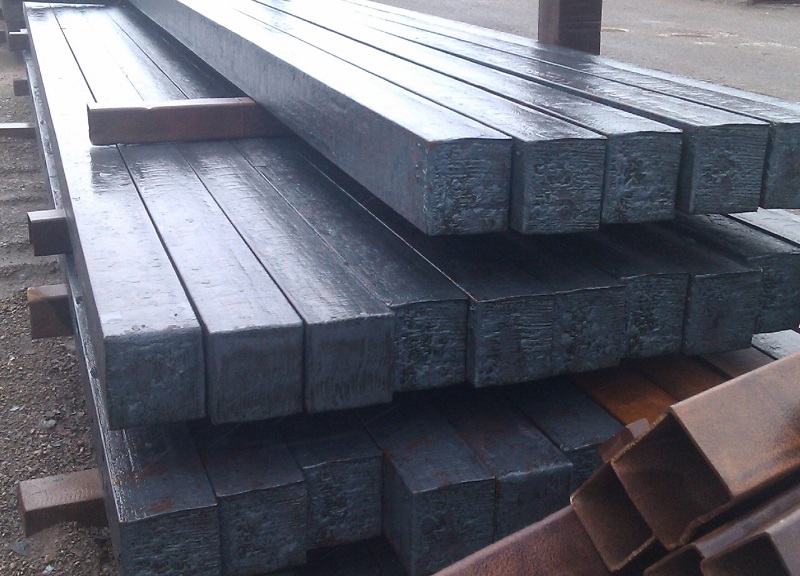

بیلت یا شمشه (billet)

بلوم یا شمشال (bloom)

اسلب یا تختال (slab)

در صنایع بزرگ فولادی عموماً واژه شمش فولادی به انواع بلوم، بیلت یا اسلب اطلاق میگردد. هرکدام از این انواع شمش، برای تولید مقاطع خاصی مورد استفاده قرار می گیرند.

بیلت (Billet)

بیلت یا شمشال یک نوع شمش فولادی با طول زیاد و سطح مقطع مربع و یا دایره است. اگر حداکثر عرض شمش، ۱۵ سانتیمتر و دارای سطح مقطع ۲۳۰ سانتی متر مربع باشد، به آن بیلت گفته میشود که معمولا برای تولید مقاطعی مانند میلگرد و انواع مفتول مورد استفاده قرار میگیرد.

بلوم (Bloom)

بلوم یا شمشه را میتوان همان بیلتی دانست که عرضی بیشتر از ۱۵ سانتیمتر داشته و دارای سطح مقطع بزرگتری است . از این جهت این دو محصول در یک دسته طبقهبندی میشوند.

بلوم، ماده اولیه تولید محصولاتی چون تیرآهن، انواع پروفیل، ناودانی و … است. طبیعتا قیمت شمش بلوم در بازار، بر قیمت تیرآهن و سایر محصولات تولیدی از آن تاثیر دارد.

اسلب (Slab)

اسلب یا تختال که مطابق شکل ۳ دارای سطح مستطیلی است، معمولا مستقیم از طریق ریخته گری مداوم و یا بهصورت غیر مستقیم از طریق نورد گرم سایر انواع شمش فولادی، تولید میشود.

روشهای تولید شمش فولادی

از روشهای تولید شمش فولادی میتوان به کوره بلند، کوره قوس الکتریکی و روش کوره القایی اشاره کرد. هر سه روش در بسیاری از کارخانهها مورد استفاده قرار میگیرد، اما در جهان، روش کوره بلند رایج تر است. این در حالی است که در کشور ایران روش قوس الکتریکی توجیهپذیرتر از بقیه روشها است و اغلب شمشها به این روش در کشور ساخته میشوند.

فرآیند تولید این محصول به شرح زیر است:

در این روش فرآورده های سنگ آهن یا آهن قراضهها با استفاده از سبدهای مخصوص، به داخل کوره هدایت می شوند تا ذوب شوند. همزمان با ذوب این مواد مواد افزودنی دیگری مانند آهک، کک، بنتونیت و … به مواد مذاب اضافه میشوند.

در ادامه با دمش اکسیژن و همگن سازی فولاد مذاب به دست میآید و از طریق پاتیل های حمل مذاب به واحد ریخته گری انتقال مییابند.

در واحد ریخته گری نیز از ظروفی به نام تاندیش استفاده میشود تا مواد مذاب در داخل قالبهای خود قرار بگیرند.

در نهایت با پاشش آب سعی در خنک کردن محصول دارند تا شمش جامد به دست آید. برش شمش ها در مرحله آخر انجام میشود و در نهایت شمشهای فولادی آماده میگردند.

انواع آنالیز شمش فولادی

شمش های فولادی در گرید های مختلفی تولید می شوند؛ منظور از آنالیز، ترکیبات شیمیایی این محصولات است که سبب متفاوت بودن آنها شده است. از پرکاربردترین آنالیزهای شمش فولادی می توان به 5sp,4sp,3sp اشاره کرد. این سه آنالیز در میزان کربنی که در ترکیباتشان به کار رفته است، با یکدیگر تفاوت دارند. در زمان خرید شمش آهن، باید متناسب با محصول نهایی که قرار است تولید شود، بهترین آنالیز را انتخاب کنید.