فهرست مهمترین عناوین خرید و فروش الکترود گرافیتی در ایران:

- الکترود گرافیتی چیست

- چگالی الکترود گرافیتی

- انواع الکترود گرافیتی

- کاربرد الکترود گرافیتی در صنعت فولاد

- تولید الکترود گرافیتی

- خرید و فروش الکترود گرافیتی در ایران

- قیمت الکترود گرافیتی در ایران

- واردات الکترود گرافیتی

ما در این مقاله، ضمن معرفی الکترود گرافیتی، اطلاعات جامعی در مورد قیمت روز این محصول، عوامل تاثیر گذار بر قیمت آن، و واردات الکترود گرافیتی در ایران ارائه خواهیم داد.

الکترود گرافیتی چیست؟

الکترود گرافیتی یک قطعه صنعتی است که جریان برق را با قدرت زیاد و با حداقل مقاومت از خود عبور می دهد و از این جهت برای انتقال جریان بالای الکتریسیته در کوره قوس الکتریکی برای ذوب شارژ فلزی استفاده می شود.

این الکترود همانطور که از نامش پیداست از ماده گرافیت ساخته می شود که یک شکل از کربن است.

در این ساختار اتم های کربن به صورت لایه ای قرار گرفته اند.

این ساختار لایه ای باعث می شود که گرافیت دارای هدایت الکتریکی و حرارتی بالایی باشد.

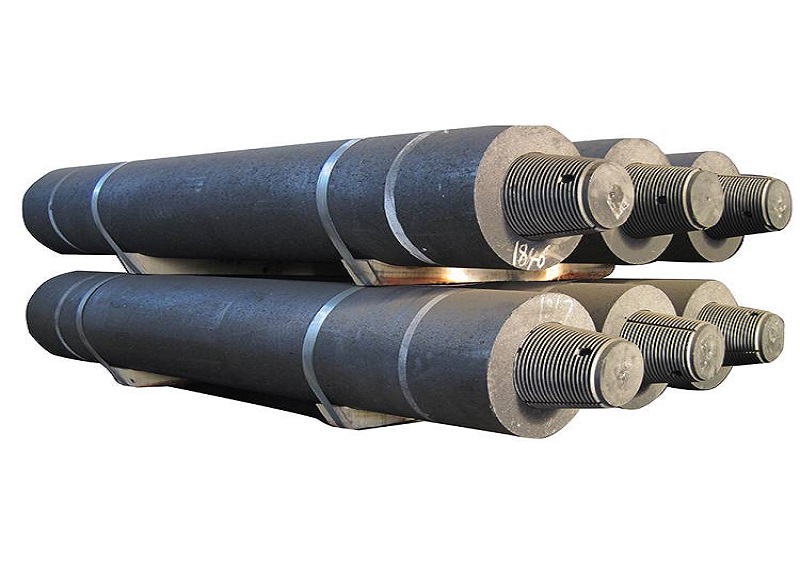

شکل ظاهری الکترود گرافیتی

الکترود های گرافیتی که مغزی های استوانهای شکل با قطری در حدود 30 تا 40 سانتی متر و طول 1 تا 2 متر هستند، سطحی صاف و صیقلی دارند تا در زمان استفاده جرقه و انفجار ایجاد نکنند.

خصوصیات فنی الکترود گرافیتی

فرایند تولید فلزات به انتقال حرارت نیاز دارد تا بتوان اتصالات محکمی ایجاد شود.

این مدل از الکترود های ساخته شده دارای هدایت حرارتی بالایی هستند که باعث میشود گرما را به طور موثری از خود عبور دهند و به همین خاطر برای انجام پروژه های متفاوت انتخاب مناسبی باشند.

مقاومت این محصولات در برابر سایش نیز بسیار زیاد است طوری که در شرایط سخت کارایی خود را حفظ می کنند.

این ویژگی باعث میشود که آن ها برای تولید سیم و کابل، مناسب باشند و در شرایط مرطوب و اسیدی به سرعت از کیفیت آن ها کاسته نشود.

از این جهت می توان گفت این فلزات در تولید فولاد ضد زنگ نیز استفاده می شوند.

چگالی الکترود گرافیتی

در واقع چگالی الکترود به مقدار جرم آن در واحد حجم گفته میشود و با واحد گرم بر سانتی متر مکعب (g/cm³) اندازهگیری می شود.

چگالی الکترود گرافیتی معمولاً بین 1.5 تا 1.8 گرم بر سانتی متر مکعب است.

چگالی این استوانه های گرافیتی یکی از مهمترین ویژگی های این الکترود ها است که بر عملکرد و کاربرد آن ها اثر میگذارد و به عوامل مختلفی از جمله نوع گرافیت استفاده شده در تولید، روش تولید و شرایط عملیاتی الکترود بستگی دارد.

عوامل موثر بر چگالی الکترود گرافیتی

۱. گرافیت طبیعی دارای چگالی کمتری نسبت به گرافیت مصنوعی است، بنابراین الکترود های گرافیتی ساخته شده از گرافیت طبیعی دارای چگالی پایینتری نسبت به الکترود های گرافیتی ساخته شده از گرافیت مصنوعی هستند.

۲. الکترود ها به روش های مختلفی تولید میشوند که هر یک از این روش ها میتواند در تعیین چگالی الکترود نقش داشته باشند.

به عنوان مثال، الکترود های تولید شده به روش اکستروژن دارای چگالی بالاتری نسبت به الکترود های تولید شده به روش پرس هستند.

۳. از دیگر موارد موثر بر چگالی این قطعات، شرایط عملیاتی الکترود است این به این معناست که چگالی الکترود در اثر استفاده و قرار گرفتن در معرض دما و فشار بالا میتواند کاهش یابد.

روش های اندازهگیری چگالی الکترود گرافیتی

چگالی الکترود گرافیتی معمولاً با استفاده از روش های متعددی در آزمایشگاه ها یا محیط های صنعتی اندازهگیری میشود که یکی از آن ها روش اندازهگیری وزنی است.

طی این فرایند، وزن الکترود اندازه گرفته می شود، سپس با استفاده از ابعاد الکترود، چگالی آن محاسبه میشود.

این روش به عنوان یک روش ساده و معتبر برای اندازهگیری چگالی الکترود ها مورد استفاده قرار می گیرد.

در روش هیدرواستاتیک که فرایند دیگری برای اندازه گیری چگالی این قطعه بزرگ می باشد، الکترود را در یک مایع (معمولاً آب) فرو می برند.

تغییر در وزن الکترود در داخل مایع باعث تغییر فشار هیدرواستاتیک میشود.

با اندازهگیری تغییر فشار و وزن الکترود، میتوان چگالی الکترود گرافیتی را محاسبه کرد.

در روش هلمهای نیز الکترود به دقت در مایع فرو می رود و تغییر در وزن الکترود و حجم مایع بر اساس اصول هلمه سنج اندازه گرفته میشود.

هر کدام از این روش ها میتوانند برای اندازهگیری چگالی الکترود گرافیتی مناسب باشند اما انتخاب روش مناسب اندازه گیری بستگی به شرایط محیطی و تجهیزات موجود دارد.

انواع الکترود گرافیتی

الکترود های گرافیتی بر اساس کاربرد، به دو دسته اصلی تقسیم میشوند:

دسته اول الکترود های کوره قوس الکتریکی هستند که صنایع برای ذوب فولاد و سایر فلزات در کوره های قوس الکتریکی از آن ها بهره می برند.

الکترود های کوره پاتیلی نیز دسته دیگری از الکترود های مدل گرافیتی می باشند که در پالایش فولاد در کوره های پاتیلی نقش دارند.

الکترود های کوره قوس الکتریکی

الکترود های کوره قوس الکتریکی بر اساس قطر و طول (قطر آن ها اغلب بین 120 تا 300 میلی متر و طول آن ها بین 3 تا 6 متر است) به انواع مختلفی تقسیم میشوند که در زیر در مورد آن ها به صورت مختصر توضیح داده ایم.

_ الکترود های گرافیتی نرم دارای مقاومت الکتریکی نسبتاً کمی هستند و برای ذوب فولاد با درصد کربن بالا استفاده می شوند.

_ الکترود های گرافیتی سخت مقاومت الکتریکی بیشتری دارند و کاربرد آن ها در صنایع فولاد برای ذوب فولاد با درصد کربن پایین است.

_ الکترود های گرافیتی فوق سخت با مقاومت الکتریکی بسیار بالایی که دارند و برای ذوب فولاد با درصد کربن بسیار پایین استفاده میشوند.

الکترود های کوره پاتیلی

الکترود های کوره پاتیلی قطری بین 20 تا 50 میلی متر و طولی بین 1 تا 3 متر دارند و اغلب از جنس گرافیت نرم ساخته می شوند.

کاربرد الکترود گرافیتی در صنعت فولاد

الکترود گرافیتی برای انتقال جریان برق به کوره قوس الکتریکی استفاده می شود.

کوره قوس الکتریکی یک دستگاه صنعتی است که برای ذوب فولاد و سایر فلزات استفاده می شود.

در واقع الکترود گرافیتی نقش مهمی در ذوب و ریختهگری فولاد دارد.

میزان کاربرد جهانی الکترود گرافیتی

تقاضای جهانی برای الکترود گرافیتی در سال های اخیر به طور پیوسته در حال افزایش است که این افزایش تقاضا به دلیل رشد صنایع فولادسازی در سراسر جهان است.

طبق گزارش انجمن بین المللی فولاد (World Steel Association)، میزان مصرف جهانی الکترود گرافیتی در سال ۲۰۲۲ حدود ۳.۶ میلیون تن بوده است.

این میزان مصرف در مقایسه با سال ۲۰۲۰، حدود ۵ درصد افزایش داشته است.

تولید الکترود گرافیتی

میزان تولید سالیانه الکترود گرافیتی در کشور های پیشرفته

کشور های پیشرفته مانند چین، ژاپن، آلمان و کره جنوبی از بزرگترین تولید کنندگان الکترود گرافیتی در جهان هستند.

در سال 2022، چین با تولید بیش از 1.5 میلیون تن، بزرگترین تولید کننده الکترود گرافیتی در جهان بود.

ژاپن با تولید بیش از 500 هزار تن در رتبه دوم قرار داشت و آلمان و کره جنوبی نیز هر کدام با تولید بیش از 200 هزار تن در رتبه های بعدی قرار داشتند.

مقایسه میزان تولید الکترود گرافیتی در ایران و سایر کشور ها

ایران در سال ۱۴۰۱، حدود 100 هزار تن الکترود گرافیتی تولید کرد که این میزان تولید در مقایسه با سایر کشور های پیشرفته بسیار پایین است.

چین با تولید 1.5 میلیون تن، بیش از 15 برابر ایران الکترود گرافیتی تولید می کند.

ژاپن نیز با تولید 500 هزار تن، 5 برابر ایران الکترود گرافیتی تولید می کند.

عوامل موثر بر تولید الکترود گرافیتی

عوامل مختلفی در تولید الکترود گرافیتی نقش دارند.

برای نمونه میزان تولید فولاد در یک کشور، میزان تولید این محصول را تعیین می کند، زیرا عمدتا الکترود گرافیتی برای تولید فولاد در صنایع استفاده می شود.

دسترسی به مواد اولیه مانند کک، قیر و ماسه نیز عامل دیگری است که میزان تولید این الکترود های صنعتی را مشخص می کند، زیرا این مواد برای ساخت الکترود های بزرگ گرافیتی مصرف می شوند.

نحوه تولید الکترود گرافیتی

برای ساخت الکترود گرافیتی سه مرحله اصلی طی می شود.

در گام اول، مواد اولیه مانند کک، قیر و ماسه با یکدیگر ترکیب می شوند.

سپس خمیر حاصل از مواد اولیه در قالب های مخصوص ریخته می شود.

در نهایت الکترود های قالب گیری شده در کوره های مخصوص پخته می شوند تا به گرافیت تبدیل شوند.

پس از طی مراحل بالا الکترود های آماده شده، برای استفاده در کوره های قوس الکتریکی ارسال می شوند.

خرید و فروش الکترود گرافیتی

همانطور که در بالا اشاره نمودیم از آنجایی که الکترود گرافیتی یک ماده مهم در تولید فولاد است، بازار خرید و فروش اینگونه محصولات در سراسر جهان فعال است.

خریداران الکترود گرافیتی اغلب کارخانه های فولاد سازی هستند که این کارخانه ها برای ذوب آهن به الکترود گرافیتی نیاز دارند و فروشندگان الکترود گرافیتی نیز تولید کنندگانی هستند که این مدل الکترود ها را در انواع مختلفی تولید می کنند و آن را به کارخانه های فولاد سازی و سایر صنایع عرضه می کنند.

نحوه خرید و فروش

خرید و فروش الکترود گرافیتی می تواند به صورت مستقیم یا غیرمستقیم انجام شود.

در خرید مستقیم، خریدار و فروشنده به طور مستقیم با یکدیگر مذاکره می کنند و قرارداد خرید و فروش را منعقد می کنند و در خرید غیرمستقیم، خریدار از طریق واسطه ای مانند شرکت های بازرگانی اقدام به خرید الکترود گرافیتی می کند.

قیمت الکترود گرافیتی در ایران

در حال حاضر قیمت الکترود گرافیتی در ایران به دلیل افزایش قیمت جهانی، افزایش هزینه های تولید و کاهش واردات، افزایش یافته است به طوری که قیمت الکترود گرافیتی در ایران برای هر تن بین ۷ تا ۱۲ میلیون تومان است.

واردات الکترود گرافیتی نیز یکی از عوامل تاثیرگذار بر قیمت این محصول در ایران است.

ایران به دلیل نیاز بالای صنعت فولاد به الکترود گرافیتی، سالانه مقادیر زیادی از این محصول را از کشور هایی مانند چین، روسیه و هند وارد می کند.

واردات الکترود گرافیتی

واردات الکترود گرافیتی تاثیر منفی و مثبتی بر توسعه صنایع جهان دارد.

به عنوان مثال واردات الکترود گرافیتی برای کشور هایی که دسترسی کافی به مواد اولیه ندارند، امکان تولید فولاد را فراهم می کند.

این امر منجر به توسعه صنایع فولاد سازی در این کشور ها می شود.

به علاوه واردات الکترود گرافیتی می تواند هزینه تولید فولاد را کاهش داده و فناوری تولید فولاد از کشور های پیشرفته به کشور های در حال توسعه را انتقال دهد.

تاثیرات منفی واردات بر صنایع تولیدی داخلی

با این حال واردات الکترود گرافیتی می تواند صنایع فولاد سازی این کشور ها را به واردات وابسته سازد.

به دنبال این امر خطرات امنیتی و اقتصادی برای این صنایع ایجاد خواهد شد.

از طرف دیگر با تغییرات قیمت الکترود گرافیتی در بازار جهانی قیمت فولاد در بازار داخلی نیز دچار نوسان خواهد شد.

سخن پایانی

برای جمع بندی مطالبی که در بالا ذکر نمودیم باید بگوییم که الکترود گرافیتی یک قطعه فلزی است که برای انتقال جریان برق با قدرت زیاد و با حداقل مقاومت از خود استفاده و از ماده گرافیت ساخته می شود که یک شکل از کربن است.

این نوع از الکترود ها در دو دسته اصلی دسته بندی می شوند: ۱. الکترود های کوره قوس الکتریکی و ۲. الکترود های کوره پاتیلی.

الکترود های گرافیتی بر اساس قطر و طول، به انواع مختلفی تقسیم می شوند و قیمت آن ها در ایران به عوامل مختلفی از جمله نوع الکترود، قطر و طول آن و کیفیت آن بستگی دارد.

چگالی این قطعات گرافیتی (بین ۱.۵ تا ۱.۸ گرم بر سانتیمتر مکعب است) یکی از مهمترین ویژگی های آن ها است که بر عملکرد و کاربرد آن تاثیر می گذارد و با استفاده از سه روش اندازهگیری وزنی، هیدرواستاتیک و هلمهای قابل اندازه گیری است.

انتخاب روش مناسب به شرایط محیطی و تجهیزات موجود بستگی دارد.

عوامل مختلفی بر چگالی الکترود گرافیتی تاثیر می گذارند، از جمله نوع گرافیت استفاده شده در تولید، روش تولید و شرایط عملیاتی الکترود.

همچنین دریافتید که واردات الکترود گرافیتی می تواند هم تاثیر مثبت و هم تاثیر منفی بر توسعه صنایع جهان داشته باشد.

برای کاهش تاثیرات منفی آن، لازم است در زمینه تولیدات اقداماتی در کشور های در حال توسعه انجام شود.

اکنون در صورت تمایل جهت تامین و سفارش این الکترود های پر کاربرد با همگامان صنعت فولاد اسپادانا تماس بگیرید.

همگامان صنعت فولاد اسپادانا، تامین کننده انواع محصولات صنعتی از جمله فرو آلیاژ ها، الکترود های گرافیتی، فلزات و مواد کربنی در اصفهان است.

این شرکت با بیش از ۲۰ سال سابقه فعالیت در صنعت فولاد به عنوان یکی از معتبر ترین شرکت های تامین کننده محصولات صنعتی در ایران شناخته شده و با داشتن شبکه گستردهای از فروشندگان و توزیع کنندگان در سراسر کشور، دسترسی آسان مشتریان به محصولات خود را فراهم کرده است.

همچنین همگامان صنعت فولاد اسپادانا با بهرهگیری از تجربه و دانش متخصصان خود، محصولاتی با کیفیت و قیمت مناسب را به مشتریان خود ارائه می دهد.