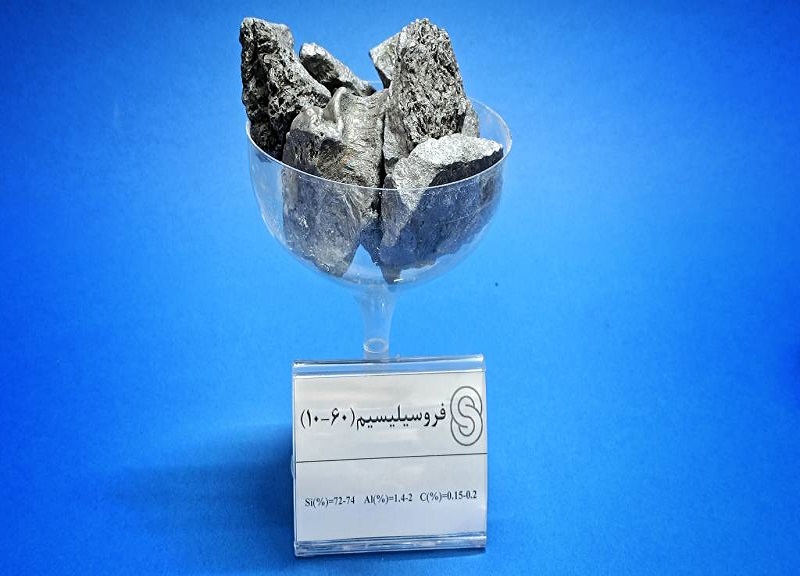

آشنایی با فروسیلیس

تامین کننده فروسیلیس: فروسیلیس، آلیاژی ارزشمند در صنعت فولاد و آلیاژسازی، از ترکیب سیلیکون و آهن به همراه مقادیر کمی ناخالصی مانند کربن، فسفر و گوگرد تشکیل میشود. این ماده به طور معمول به صورت کلوخههایی جامد و بیبو عرضه میشود و پس از الک شدن به ریزترین ذرات، به فولاد مذاب اضافه میشود.

نقش فروسیلیس در فولادسازی دو چندان است:

1. اکسیژنزدایی: سیلیکون موجود در فروسیلیس با اکسیژن موجود در فولاد مذاب واکنش داده و آن را به سیلیکات تبدیل میکند که به راحتی از مذاب جدا میشود. این فرآیند به حذف ناخالصی مضر اکسیژن از فولاد کمک میکند و کیفیت و خواص نهایی آن را بهبود میبخشد.

2. آلیاژسازی: سیلیکون به عنوان یک عنصر آلیاژی عمل میکند و خواص مختلفی را به فولاد نهایی القا میکند. از جمله این خواص میتوان به افزایش استحکام و سختی، بهبود قابلیت انعطافپذیری و چقرمگی، و همچنین اصلاح ریزساختار فولاد اشاره کرد.

نحوه تولید فروسیلیس

مواد اولیه:

ماجراجویی ما با سنگ معدن کوارتز آغاز میشود. این سنگ که به وفور در معادن مختلف یافت میشود، حاوی سیلیس به عنوان ماده اصلی و ناخالصیهایی مانند آلومینیوم، کلسیم و آهن است. دیگر ماده اولیه، آهن قراضه یا آهن اسفنجی است که به عنوان منبع آهن در این فرآیند به کار میرود.

کورههای قوس الکتریکی یا بلند:

دو گذرگاه برای تولید فروسیلیس وجود دارد: کورههای قوس الکتریکی و کورههای بلند. هر کدام از این مسیرها مزایا و معایب خاص خود را دارند.

کورههای قوس الکتریکی:

در این روش، مخلوط سنگ معدن کوارتز و آهن قراضه یا آهن اسفنجی به درون کوره قوس الکتریکی شارژ میشود. الکترود های قدرتمند با ایجاد جرقه های الکتریکی، گرمای شدیدی تولید میکنند که دمای داخل کوره را به حدود 1500 تا 2000 درجه سانتیگراد میرساند. در این گرمای طاقت فرسا، سیلیس موجود در سنگ معدن کوارتز با آهن واکنش داده و سیلیکات آهن (FeSiO3) را به وجود میآورد. سیلیکات آهن سپس در دمای بالا تجزیه شده و فروسیلیس مذاب (FeSi) و گاز دیاکسید سیلیس (SiO2) را به وجود میآورد.

مزایا:

- تامین فروسیلیس با کیفیت بالا با ناخالصی کم

- امکان کنترل دقیق فرآیند و تولید انواع مختلف فروسیلیس

- سازگاری با منابع مختلف سنگ معدن کوارتز

معایب:

- مصرف انرژی بالا به دلیل استفاده از الکتریسیته

- هزینه سرمایهگذاری اولیه بالا

کورههای بلند:

در این روش، مواد اولیه به تدریج از بالای کوره بلند به داخل آن ریخته میشوند. در طول مسیر، با کک در تماس بوده و تحت مجاورت گازهای داغ قرار میگیرند. واکنشهای شیمیایی پیچیدهای در کوره رخ میدهد که منجر به تولید فروسیلیس مذاب در پایین کوره میشود.

مزایا:

- مصرف انرژی کمتر به دلیل استفاده از گرمای احتراق کک

- هزینه سرمایهگذاری اولیه پایینتر

معایب:

- تولید فروسیلیس با کیفیت پایینتر به دلیل ناخالصی بیشتر

- کنترل فرآیند دشوارتر و عدم امکان تولید انواع مختلف فروسیلیس

- محدودیت در استفاده از منابع مختلف سنگ معدن کوارتز

پالایش و فرآوری نهایی:

فروسیلیس مذاب پس از خروج از کوره، به مرحله پالایش و فرآوری نهایی میرود. در این مرحله، ناخالصیهای باقیمانده مانند آلومینیوم، کلسیم و گوگرد از طریق روشهای مختلفی مانند جداسازی شیمیایی یا تصفیه با گاز جدا میشوند. سپس فروسیلیس به شکل کلوخههای جامد در میآید و پس از سرد شدن، آسیاب و بستهبندی شده و برای مصارف مختلف در صنعت فولاد و سایر صنایع راهی بازار میشود.

نقشآفرینی در دنیای فولاد:

فروسیلیس نقشی حیاتی در ارتقای کیفیت فولاد ایفا میکند. این آلیاژ با اکسیژنزدایی از فولاد مذاب، ناخالصیهای مضر را از بین برده و به افزایش استحکام، سختی، چقرمگی و انعطافپذیری آن کمک میکند. به همین دلیل، فروسیلیس به عنوان مادهای ضروری در تولید انواع مختلف فولاد از جمله فولاد ساختمانی، فولاد ضد زنگ و فولاد ابزار شناخته میشود.

ترکیبات فروسیلیس

عنصر اصلی: سیلیکون:

سیلیکون با نماد Si در گروه 14 و دوره سوم جدول تناوبی قرار دارد. این عنصر، دومین عنصر فراوان در پوسته زمین پس از اکسیژن است و به طور طبیعی در سنگ معدن کوارتز یافت میشود. سیلیکون در فروسیلیس حدود 75 تا 85 درصد جرم آن را تشکیل میدهد.

نقش سیلیکون:

- اکسیژنزدایی: سیلیکون با اکسیژن موجود در فولاد مذاب واکنش داده و آن را به سیلیکات تبدیل میکند که به راحتی از مذاب جدا میشود. این فرآیند به حذف ناخالصی مضر اکسیژن از فولاد کمک میکند و کیفیت و خواص نهایی آن را بهبود میبخشد.

- آلیاژسازی: سیلیکون به عنوان یک عنصر آلیاژی عمل میکند و خواص مختلفی را به فولاد نهایی القا میکند. از جمله این خواص میتوان به افزایش استحکام و سختی، بهبود قابلیت انعطافپذیری و چقرمگی، و همچنین اصلاح ریزساختار فولاد اشاره کرد.

عنصر دیگر: آهن:

آهن با نماد Fe در گروه 8 و دوره چهارم جدول تناوبی قرار دارد. این عنصر، فلزی با خواص مغناطیسی است که در طبیعت به صورت سنگ آهن یافت میشود. آهن در فروسیلیس حدود 15 تا 25 درصد جرم آن را تشکیل میدهد.

نقش آهن:

- تشکیل فروسیلیس: آهن با سیلیکون واکنش داده و سیلیکات آهن (FeSiO3) را به وجود میآورد. سیلیکات آهن سپس در دمای بالا تجزیه شده و فروسیلیس مذاب (FeSi) و گاز دیاکسید سیلیس (SiO2) را به وجود میآورد.

- استحکام و چقرمگی: آهن به عنوان عنصر اصلی ساختاری فولاد، نقش اساسی در استحکام و خواص مکانیکی آن ایفا میکند.

ناخالصیها:

علاوه بر سیلیکون و آهن، مقادیر کمی ناخالصی مانند کربن، فسفر و گوگرد نیز در فروسیلیس یافت میشوند. این ناخالصیها در مقادیر کم و به عنوان ناخالصی حضور دارند. با این وجود، کنترل دقیق میزان این ناخالصیها برای حفظ کیفیت و خواص مطلوب فولاد ضروری است.

- کربن: کربن با نماد C در گروه 4 و دوره دوم جدول تناوبی قرار دارد. مقدار کربن در فروسیلیس به طور معمول کمتر از 1 درصد است. با این وجود، کربن میتواند به افزایش استحکام و سختی فولاد کمک کند، اما در مقادیر زیاد میتواند به شکنندگی آن نیز منجر شود.

- فسفر: فسفر با نماد P در گروه 15 و دوره سوم جدول تناوبی قرار دارد. مقدار فسفر در فروسیلیس باید تا حد امکان کم باشد (کمتر از 0.05 درصد) زیرا میتواند به شکنندگی و کاهش کیفیت فولاد منجر شود.

- گوگرد: گوگرد با نماد S در گروه 16 و دوره سوم جدول تناوبی قرار دارد. مقدار گوگرد در فروسیلیس نیز باید پایین باشد (کمتر از 0.05 درصد) زیرا میتواند به شکنندگی و کاهش کیفیت فولاد منجر شود.

نقش ناخالصیها:

- کربن: در مقادیر کم، به افزایش استحکام و سختی فولاد کمک میکند.

- فسفر: میتواند به شکنندگی و کاهش کیفیت فولاد منجر شود.

- گوگرد: میتواند به شکنندگی و کاهش کیفیت فولاد منجر شود.

انواع فروسیلیس

دستهبندی بر اساس میزان سیلیکون:

فروسیلیس بر اساس میزان سیلیکون موجود به دو دسته اصلی تقسیم میشود:

- فروسیلیس با سیلیکون بالا: با داشتن 75 تا 85 درصد سیلیکون، این نوع در تولید فولادهای با استحکام بالا مانند فولادهای فنری و فولادهای آلیاژی کاربرد دارد. این نوع فروسیلیس به دلیل محتوای سیلیکون بالا، به افزایش استحکام و سختی فولاد کمک میکند و همچنین نقطه ذوب آن را پایین میآورد.

- فروسیلیس با سیلیکون متوسط: با داشتن 65 تا 75 درصد سیلیکون، این نوع در تولید انواع مختلف فولاد از جمله فولاد ساختمانی و فولاد ابزار استفاده میشود. این نوع فروسیلیس به دلیل تعادل بین قیمت و کیفیت، در مصارف عمومی کاربرد دارد.

دستهبندی بر اساس کاربرد:

علاوه بر دستهبندی بر اساس میزان سیلیکون، فروسیلیس را میتوان بر اساس کاربرد آن نیز دستهبندی کرد:

- فروسیلیس استاندارد: این نوع فروسیلیس در مصارف عمومی مانند تولید انواع مختلف فولاد استفاده میشود.

- فروسیلیس با کربن بالا: این نوع فروسیلیس در تولید فروآلیاژهای دیگر مانند فروسیلیکومانگان و فروکروم منگنز کاربرد دارد. این نوع فروسیلیس به دلیل محتوای کربن بالا، به عنوان عامل احیاکننده در تولید فروآلیاژها عمل میکند.

- فروسیلیس با نیتروژن: این نوع فروسیلیس برای افزایش استحکام و چقرمگی فولاد استفاده میشود. این نوع فروسیلیس به دلیل وجود نیتروژن، به ریزساختار فولاد نیز کمک میکند.

- فروسیلیس با بور: این نوع فروسیلیس برای افزایش قابلیت انعطافپذیری و چقرمگی فولاد استفاده میشود. این نوع فروسیلیس به دلیل وجود بور، به ریزساختار فولاد نیز کمک میکند.

- فروسیلیس با تیتانیوم: این نوع فروسیلیس برای افزایش استحکام و ریزساختار فولاد استفاده میشود. این نوع فروسیلیس به دلیل وجود تیتانیوم، به ریزساختار فولاد نیز کمک میکند.

انتخاب نوع مناسب:

انتخاب نوع مناسب فروسیلیس به عوامل مختلفی مانند نوع فولاد مورد نظر، خواص مکانیکی و شیمیایی مورد نیاز و فرآیند تولید فولاد بستگی دارد. متخصصان متالورژی با بررسی این عوامل، نوع مناسب فروسیلیس را برای هر کاربرد خاص تعیین میکنند.

نقش فروسیلیس در هر نوع:

- فروسیلیس با سیلیکون بالا: به دلیل محتوای سیلیکون بالا، به افزایش استحکام و سختی فولاد کمک میکند و همچنین نقطه ذوب آن را پایین میآورد. این نوع فروسیلیس در تولید فولادهای فنری و فولادهای آلیاژی کاربرد دارد.

- فروسیلیس با سیلیکون متوسط: به دلیل تعادل بین قیمت و کیفیت، در مصارف عمومی مانند تولید انواع مختلف فولاد کاربرد دارد.

- فروسیلیس با کربن بالا: به عنوان عامل احیاکننده در تولید فروآلیاژهای دیگر مانند فروسیلیکومانگان و فروکروم منگنز عمل میکند.

- فروسیلیس با نیتروژن: به دلیل وجود نیتروژن، به افزایش استحکام و چقرمگی فولاد و همچنین ریزساختار آن کمک میکند.

- فروسیلیس با بور: به دلیل وجود بور، به افزایش قابلیت انعطافپذیری و چقرمگی فولاد و همچنین ریزساختار آن کمک میکند.

- فروسیلیس با تیتانیوم: به دلیل وجود تیتانیوم، به افزایش استحکام و ریزساختار فولاد و همچنین ریزساختار آن کمک میکند.

کاربردهای فروسیلیس

نقش اصلی: اکسیژنزدایی و آلیاژسازی:

- اکسیژنزدایی: سیلیکون موجود در فروسیلیس با اکسیژن موجود در فولاد مذاب واکنش داده و آن را به سیلیکات تبدیل میکند که به راحتی از مذاب جدا میشود. این فرآیند به حذف ناخالصی مضر اکسیژن از فولاد کمک میکند و کیفیت و خواص نهایی آن را بهبود میبخشد.

- آلیاژسازی: سیلیکون به عنوان یک عنصر آلیاژی عمل میکند و خواص مختلفی را به فولاد نهایی القا میکند. از جمله این خواص میتوان به افزایش استحکام و سختی، بهبود قابلیت انعطافپذیری و چقرمگی، و همچنین اصلاح ریزساختار فولاد اشاره کرد.

کاربردها در صنعت فولاد:

- فولاد ساختمانی: فروسیلیس در تولید انواع مختلف فولاد ساختمانی از جمله تیرآهن، میلگرد، ورق و لوله استفاده میشود. این آلیاژ به افزایش استحکام، سختی و چقرمگی فولاد ساختمانی کمک میکند و آن را برای ساخت سازههای مختلف مانند ساختمانها، پلها و ماشینآلات مناسب میسازد.

- فولاد ضد زنگ: فروسیلیس کم کربن به طور خاص در تولید فولاد ضد زنگ کاربرد دارد. این آلیاژ به افزایش مقاومت فولاد ضد زنگ در برابر خوردگی و زنگزدگی کمک میکند و آن را برای مصارف مختلف مانند تجهیزات پزشکی، ظروف آشپزخانه و صنایع شیمیایی مناسب میسازد.

- فولاد ابزار: فروسیلیس در تولید انواع مختلف فولاد ابزار از جمله مته، چکش، اره و فرز استفاده میشود. این آلیاژ به افزایش سختی و استحکام فولاد ابزار کمک میکند و آن را برای برش، تراش و سوراخکاری مواد مختلف مناسب میسازد.

- فولاد آلیاژی: فروسیلیس در تولید انواع مختلف فولاد آلیاژی از جمله فولادهای با استحکام بالا، فولادهای مقاوم در برابر حرارت و فولادهای دریایی استفاده میشود. این آلیاژ به افزایش استحکام، سختی، چقرمگی و مقاومت در برابر خوردگی و حرارت فولاد آلیاژی کمک میکند و آن را برای مصارف خاص مانند ساخت هواپیما، کشتی و تجهیزات فضایی مناسب میسازد.

کاربردها در سایر صنایع:

- تولید چدن: فروسیلیس به عنوان عامل آلیاژسازی در تولید چدن استفاده میشود. این آلیاژ به افزایش استحکام، سختی و چقرمگی چدن کمک میکند و آن را برای ساخت قطعات مختلف مانند بلوک موتور، لولههای فاضلاب و تجهیزات کشاورزی مناسب میسازد.

- باتریسازی: دیاکسید منگنز، که از فرآوردههای جانبی تولید فروسیلیس است، در ساخت باتریهای خشک استفاده میشود.

- سرامیک: از ترکیبات منگنز در لعابها و رنگهای سرامیکی استفاده میشود.

- کشاورزی: منگنز یک عنصر ضروری برای رشد گیاهان است و از ترکیبات منگنز به عنوان کود استفاده میشود.

خواص فیزیکی فروسیلیس

ظاهر:

فروسیلیس به طور معمول به صورت کلوخههایی جامد و بیبو با رنگ خاکستری تیره یا سیاه عرضه میشود. این کلوخهها میتوانند در اندازههای مختلف از چند میلیمتر تا چند سانتیمتر باشند.

چگالی:

چگالی فروسیلیس به طور متوسط بین 2.2 تا 2.5 گرم بر سانتیمتر مکعب است. این چگالی نسبتا بالا نشاندهنده تراکم زیاد اتمها در ساختار این آلیاژ است.

نقطه ذوب:

نقطه ذوب فروسیلیس به طور متوسط بین 1500 تا 1600 درجه سانتیگراد است. این دمای بالا نشان میدهد که فروسیلیس در برابر حرارت بسیار مقاوم است و در دماهای معمولی ذوب نمیشود.

سختی:

سختی فروسیلیس به طور متوسط بین 6 تا 7 بر مقیاس Mohs است. این سختی نشان میدهد که فروسیلیس در برابر خراشیدگی و سایش مقاوم است.

هدایت الکتریکی:

هدایت الکتریکی فروسیلیس به طور متوسط بین 10 تا 15 میکروزیمنس بر متر است. این هدایت الکتریکی نسبتا پایین نشان میدهد که فروسیلیس یک رسانای الکتریکی ضعیف است.

هدایت حرارتی:

هدایت حرارتی فروسیلیس به طور متوسط بین 30 تا 40 وات بر متر درجه سانتیگراد است. این هدایت حرارتی نسبتا بالا نشان میدهد که فروسیلیس میتواند گرما را به طور کارآمد انتقال دهد.

مقاومت در برابر خوردگی:

فروسیلیس در برابر خوردگی در محیطهای اسیدی و قلیایی نسبتا مقاوم است. این مقاومت به دلیل تشکیل لایه اکسیدی محافظ روی سطح فروسیلیس است.

مغناطیس:

فروسیلیس به طور ضعیفی مغناطیسی است. این خاصیت به دلیل وجود آهن در ساختار این آلیاژ است.

تاثیر ناخالصیها:

- کربن: کربن میتواند نقطه ذوب فروسیلیس را پایین بیاورد و سختی آن را افزایش دهد.

- فسفر: فسفر میتواند تردی و شکنندگی فروسیلیس را افزایش دهد.

- گوگرد: گوگرد میتواند تردی و شکنندگی فروسیلیس را افزایش دهد.

نقش خواص فیزیکی:

- چگالی: چگالی بالا به فروسیلیس استحکام و مقاومت مکانیکی بالایی میبخشد.

- نقطه ذوب: نقطه ذوب بالا به فروسیلیس قابلیت تحمل دماهای بالا در فرآیندهای فولادسازی را میدهد.

- سختی: سختی بالا به فروسیلیس مقاومت در برابر خراشیدگی و سایش را میدهد.

- هدایت الکتریکی: هدایت الکتریکی پایین به فروسیلیس کاربرد در مصارف الکتریکی را محدود میکند.

- هدایت حرارتی: هدایت حرارتی بالا به فروسیلیس قابلیت انتقال گرما را میدهد.

- مقاومت در برابر خوردگی: مقاومت در برابر خوردگی به فروسیلیس طول عمر و پایداری بیشتری میبخشد.

- مغناطیس: مغناطیس ضعیف به فروسیلیس کاربرد در مصارف مغناطیسی را محدود میکند.

خواص شیمیایی فروسیلیس

ترکیب شیمیایی:

- سیلیکون: سیلیکون عنصر اصلی فروسیلیس با سهم 75 تا 85 درصد است. سیلیکون به عنوان یک عامل اکسیژنزدایی و آلیاژسازی در فولاد عمل میکند.

- آهن: آهن عنصر دیگر فروسیلیس با سهم 15 تا 25 درصد است. آهن به عنوان عنصر اصلی ساختاری فولاد، نقش اساسی در استحکام و خواص مکانیکی آن ایفا میکند.

- ناخالصیها: ناخالصیهایی مانند کربن، فسفر و گوگرد در مقادیر کم در فروسیلیس یافت میشوند. این ناخالصیها میتوانند بر خواص فولاد نهایی تأثیر بگذارند.

واکنشپذیری:

- اکسیژنزدایی: سیلیکون موجود در فروسیلیس با اکسیژن موجود در فولاد مذاب واکنش داده و آن را به سیلیکات تبدیل میکند که به راحتی از مذاب جدا میشود. این فرآیند به حذف ناخالصی مضر اکسیژن از فولاد کمک میکند و کیفیت و خواص نهایی آن را بهبود میبخشد.

- آلیاژسازی: سیلیکون به عنوان یک عنصر آلیاژی عمل میکند و خواص مختلفی را به فولاد نهایی القا میکند. از جمله این خواص میتوان به افزایش استحکام و سختی، بهبود قابلیت انعطاف پذیری و چقرمگی، و همچنین اصلاح ریزساختار فولاد اشاره کرد.

تاثیر ناخالصیها:

- کربن: کربن میتواند نقطه ذوب فروسیلیس را پایین بیاورد و سختی آن را افزایش دهد. با این وجود، کربن در مقادیر زیاد میتواند به شکنندگی فولاد منجر شود.

- فسفر: فسفر میتواند تردی و شکنندگی فولاد را افزایش دهد.

- گوگرد: گوگرد میتواند تردی و شکنندگی فولاد را افزایش دهد.

نقش خواص شیمیایی:

- ترکیب شیمیایی: ترکیب شیمیایی فروسیلیس بر خواص اکسیژن زدایی، آلیاژسازی و قابلیت واکنش آن با سایر عناصر تأثیر میگذارد.

- واکنشپذیری: واکنشپذیری فروسیلیس با اکسیژن و سایر عناصر در فرآیندهای فولادسازی و آلیاژ سازی نقش کلیدی ایفا میکند.

- تاثیر ناخالصیها: ناخالصیها میتوانند خواص فولاد نهایی را تحت تأثیر قرار داده و کیفیت آن را کاهش دهند.