سیستم ریختهگری پیوسته (CCM): فناوری پیشرو در تولید فلزات

سیستم ریختهگری پیوسته یا Continuous Casting Machine (CCM) یکی از تحولآفرینترین فناوریها در صنایع متالورژی است که جایگزین روشهای سنتی ریختهگری در قالبهای شمش ریزی شده است. این سیستم با تولید پیوسته و کنترلشده شمشهای فلزی، بهبود کیفیت محصول، کاهش هزینهها و افزایش بهرهوری را به ارمغان آورده است.

تاریخچه و تکامل سیستم CCM

ریختهگری پیوسته برای اولین بار در دهه ۱۹۵۰ میلادی معرفی شد و به سرعت در صنایع فولاد و فلزات غیرآهنی پذیرفته شد. تا پیش از این، فرآیند ریختهگری شمشها به صورت ناپیوسته و در قالبهای یکبارمصرف انجام میشد که منجر به ضایعات بالا و هزینههای تولید زیاد میشد. سیستم CCM با حذف مراحل میانی و تولید مستقیم شمشهای نیمهساخته (مانند تختال، بیلت و بلوم)، انقلابی در صنعت متالورژی ایجاد کرد.

فرآیند ریختهگری پیوسته

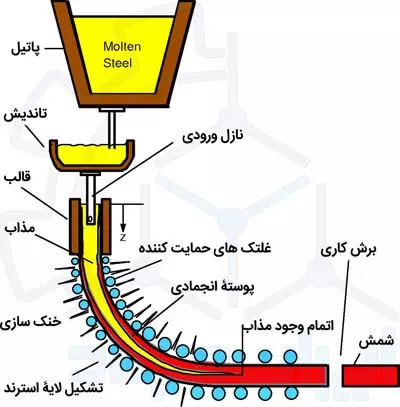

فرآیند CCM شامل مراحل زیر است:

- تهیه فلز مذاب: فلز در کورههای ذوب تا دمای ذوب حرارت داده میشود.

- انتقال به پاتیل: فلز مذاب به یک پاتیل (Ladle) منتقل میشود.

- توزیع در تاندیش: فلز از پاتیل به تاندیش (Tundish) منتقل میشود.

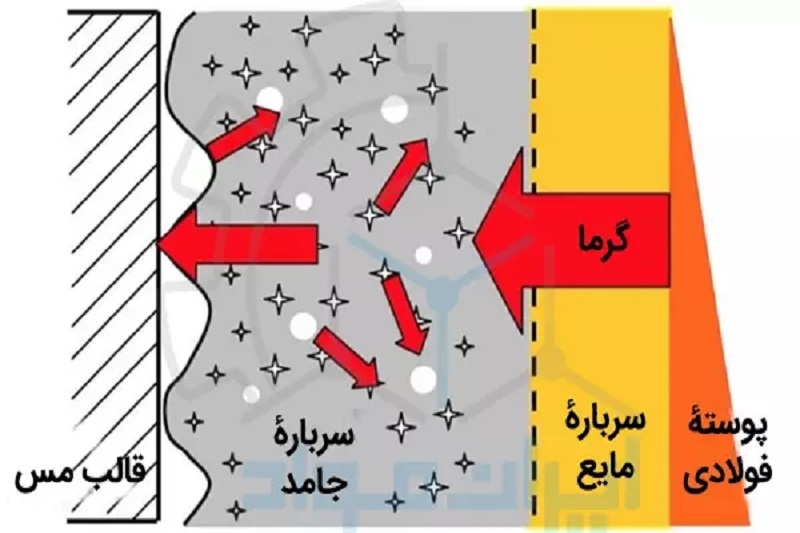

- قالب آبخورده: فلز مذاب به داخل یک قالب مسی با سیستم خنککنندگی آب تزریق میشود.

- خروج و خنکسازی پیوسته: شمش از قالب خارج شده و توسط غلتکها به سمت پایین هدایت میشود.

- برش و جمعآوری: شمشهای جامدشده به طولهای استاندارد برش میخورند و برای فرآیندهای بعدی آماده میشوند.

اجزای کلیدی سیستم CCM

- پاتیل (Ladle): وظیفه حمل فلز مذاب از کوره به تاندیش را بر عهده دارد.

- تاندیش (Tundish): جریان فلز مذاب را به قالبها توزیع میکند.

- قالب (Mold): قالب مسی با سیستم خنککننده آب که فلز مذاب را جامد میکند.

- غلتکهای هدایتکننده (Guide Rolls): شمش نیمهجامد را به سمت پایین هدایت میکنند.

- سیستم خنککننده ثانویه (Secondary Cooling): شامل نازلهای پاشش آب برای تکمیل فرآیند جامدسازی.

- سیستم برش (Cutting Unit): شمشها را به طول استاندارد برش میدهد.

انواع سیستمهای ریختهگری پیوسته

- CCM عمودی: قدیمیترین نوع، مناسب برای تولید شمشهای کوچک.

- CCM منحنی (Curved Mold): صرفهجویی در فضای کارخانه و کاهش تنش در شمش.

- CCM افقی: برای فلزات غیرآهنی مانند آلومینیوم و مس استفاده میشود.

- CCM نازکریخته (Thin Slab Casting): تولید مستقیم تختالهای نازک برای نورد گرم.

مزایای سیستم CCM

- کاهش ضایعات و صرفهجویی انرژی.

- کیفیت بالاتر محصول به دلیل ساختار دانهریز و یکنواخت.

- تولید پیوسته و ۲۴ ساعته بدون نیاز به توقف.

- کاهش هزینه نیروی انسانی به دلیل اتوماسیون بالا.

چالشها و محدودیتها

- هزینه سرمایهگذاری اولیه بالا.

- حساسیت به پارامترهای فرآیند.

- محدودیت در تولید آلیاژهای خاص.

- تعمیر و نگهداری پیچیده.

کاربردهای صنعتی CCM

- صنعت فولاد: تولید تختال برای نورد گرم و ساخت ورقهای فولادی و بیلت برای ساخت میلگرد، سیم و لوله.

- صنعت آلومینیوم: تولید شمشهای آلومینیومی برای اکستروژن و نورد.

- صنعت مس: تولید بیلتهای مسی برای کشش و تولید کابل.

فناوریهای نوین در CCM

- کنترل هوشمند: استفاده از هوش مصنوعی (AI) برای پیشبینی و تنظیم پارامترهای فرآیند.

- قالبهای الکترومغناطیسی (EMC): کاهش اصطکاک و بهبود سطح شمش.

- ریختهگری نازکریخته (Thin Slab Casting): ادغام CCM با خط نورد گرم برای کاهش هزینهها.

- ریختهگری مستقیم قطعات (Near-Net Shape Casting): تولید قطعات نهایی با حداقل پردازش ثانویه.